Гидравлический рабочий цилиндр сцепления завод

Рабочие цилиндры сцепления – штука, на первый взгляд простая, но на деле требующая пристального внимания. Часто встречаю ситуации, когда заказывают деталь, ориентируясь только на цену, а потом мучаются с её надежностью. Не то чтобы дорогие всегда лучше, но экономия на критически важном компоненте обычно обходится очень дорого. В этой статье поделюсь опытом, который накопился за годы работы с этим оборудованием. Попытаюсь развеять некоторые мифы и рассказать о нюансах производства и выбора.

Основные требования к рабочим цилиндрам сцепления

Прежде всего, стоит четко понимать, для каких условий эксплуатации предназначен цилиндр. Например, для легкового автомобиля и для грузовика требования будут совершенно разными. Разница, в основном, в нагрузках и скорости изменения усилия. Конечно, производитель должен учитывать эти факторы, но иногда можно встретить решения, которые просто не соответствуют задачам. Мы часто сталкиваемся с жалобами на быстрое выгорание поршневых колец или утечки в соединениях, которые являются прямым следствием неправильного выбора.

Важный момент – материал корпуса и поршня. Обычно используют сталь, но качество стали и ее обработка – это совсем другое дело. Некачественная сталь подвержена коррозии, а плохая обработка приводит к неравномерному износу. В частности, мы работаем с различными сплавами, и понимаем, как правильно подобрать материал для конкретного типа сцепления. Это прямо влияет на срок службы и надежность всей системы.

Нельзя забывать и о гидравлической системе в целом. Давление рабочей жидкости, объем цилиндра, тип уплотнений – все это должно соответствовать требованиям трансмиссии. Неправильно подобранный цилиндр может привести к перегрузке гидравлической системы и, как следствие, к выходу из строя других компонентов.

Типы рабочих цилиндров сцепления: особенности и применение

Существует несколько основных типов рабочих цилиндров сцепления, различающихся по конструкции и принципу работы. Наиболее распространенные – это цилиндры с принудительным возвратом и без принудительного возврата. В цилиндрах с принудительным возвратом используется пружина для автоматического возврата поршня в исходное положение после отпускания педали сцепления. Это удобно, но может быть связано с дополнительными проблемами, например, с перекачкой рабочей жидкости.

Цилиндры без принудительного возврата требуют постоянного поддержания давления в гидравлической системе, чтобы поршень оставался в выдвинутом положении. Они менее распространены, но могут использоваться в системах, где требуется более точное управление сцеплением. У нас были случаи, когда из-за неисправности клапана возврата поршня цилиндра без принудительного возврата, механизм сцепления 'залипал', что, естественно, приводило к серьезным последствиям.

Еще один важный аспект – это конструкция уплотнений. Они должны обеспечивать герметичность и долговечность работы цилиндра. Мы применяем различные типы уплотнений, в зависимости от условий эксплуатации. Например, в агрессивных средах используют уплотнения из специальных материалов, устойчивых к химическим воздействиям.

Проблемы при производстве и методы их решения

Процесс производства рабочих цилиндров сцепления достаточно сложен и требует точного соблюдения технологических процессов. Основные проблемы, с которыми мы сталкиваемся, связаны с качеством материалов, точностью обработки деталей и качеством сборки. Некачественные материалы приводят к быстрому износу, неточная обработка деталей – к утечкам, а плохое качество сборки – к поломкам.

Одной из ключевых задач является обеспечение высокой точности размеров и геометрии деталей. Мы используем современное оборудование для обработки деталей, включая фрезерные и токарные станки с ЧПУ. Это позволяет нам производить детали с высокой точностью и повторяемостью. Также у нас есть собственная лаборатория, где мы проводим контроль качества материалов и деталей.

Очень часто встречают проблему с качеством литья. В нашем случае мы сотрудничаем с заводами, оснащенными современным оборудованием для литья под давлением, как например у Хайтянь и Тошиба. Однако, даже при использовании современного оборудования, необходимо контролировать качество расплава и процесс охлаждения. Неправильно подобранный режим литья может привести к образованию дефектов, таких как трещины и пористость.

Контроль качества и испытания: обязательный этап

Нельзя недооценивать важность контроля качества и испытаний на всех этапах производства. Мы проводим контроль качества материалов, деталей и готовых изделий. Используем различные методы контроля, включая визуальный осмотр, измерение размеров, испытания на герметичность и испытания на прочность. Например, мы используем гидравлические испытательные стенды для проверки герметичности рабочих цилиндров сцепления под давлением.

Кроме того, мы проводим испытания на соответствие требованиям стандартов. Это позволяет нам убедиться, что наши изделия соответствуют всем необходимым требованиям безопасности и надежности. На практике это часто помогает выявить слабые места и внести необходимые корректировки в технологический процесс. Мы регулярно обновляем свои методы испытаний, чтобы соответствовать современным требованиям.

После производства каждый цилиндр подвергается всестороннему тестированию в реальных условиях, чтобы убедиться в его работоспособности и надежности. Это включает в себя имитацию различных режимов эксплуатации, таких как резкое изменение давления и нагрузка на цилиндр.

Заключение

Производство качественных рабочих цилиндров сцепления – это сложный и ответственный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Не стоит экономить на этом компоненте, так как от его надежности зависит безопасность и комфорт вождения автомобиля. Мы постоянно совершенствуем наши технологии и методы контроля качества, чтобы предложить нашим клиентам самые надежные и долговечные решения.

Наше предприятие, ООО Юйяо Чжунлянчэн Автозапчасти, с опытом работы в области производства гидравлических компонентов, всегда готова предложить индивидуальный подход к решению задач и разработку оптимальных решений для ваших потребностей. Наш сайт: https://www.zlyyw.ru.

Дополнительные ресурсы

Полезно изучить стандарты качества на гидравлические компоненты, например, ГОСТ Р . Также можно обратиться к специализированным справочникам и технической литературе по гидравлике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

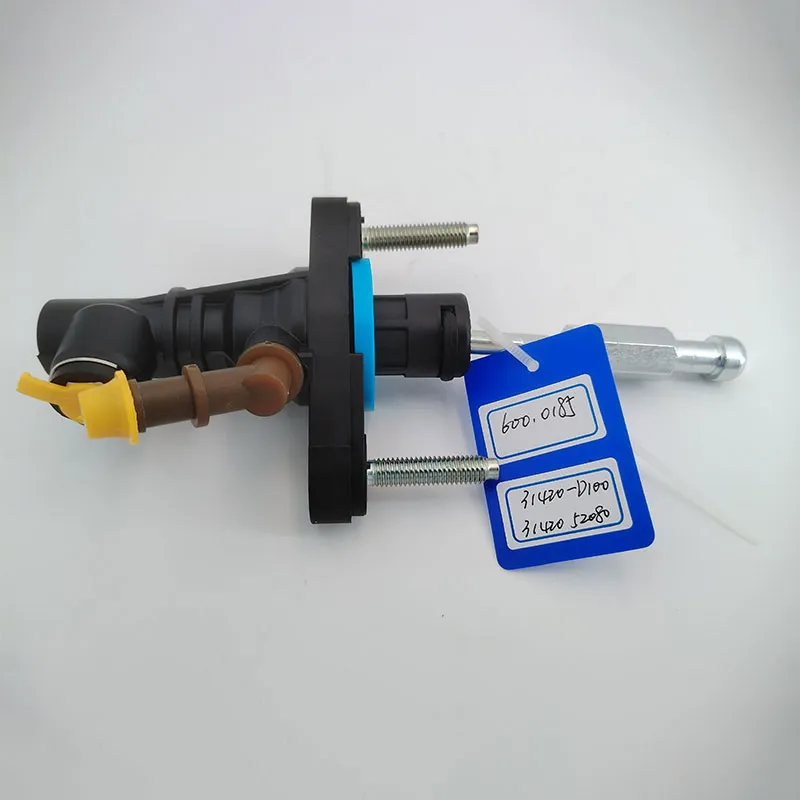

Сборочный узел главного цилиндра сцепления-600.0135-01

Сборочный узел главного цилиндра сцепления-600.0135-01 -

Сборочный узел главного цилиндра сцепления-600.0092-01

Сборочный узел главного цилиндра сцепления-600.0092-01 -

Сборочный узел сцепления-600.0026

Сборочный узел сцепления-600.0026 -

Сборочный узел главного цилиндра сцепления-600.0273

Сборочный узел главного цилиндра сцепления-600.0273 -

Сборочный узел главного цилиндра сцепления-600.0174

Сборочный узел главного цилиндра сцепления-600.0174 -

Сборочный узел главного цилиндра сцепления-600.0075

Сборочный узел главного цилиндра сцепления-600.0075 -

Сборочный узел главного цилиндра сцепления-600.0083

Сборочный узел главного цилиндра сцепления-600.0083 -

Сборочный узел главного цилиндра сцепления-600.0053

Сборочный узел главного цилиндра сцепления-600.0053 -

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0061

Сборочный узел главного цилиндра сцепления-600.0061 -

Сборочный узел главного цилиндра сцепления-600.0059

Сборочный узел главного цилиндра сцепления-600.0059 -

Сборочный узел главного цилиндра сцепления-600.0015

Сборочный узел главного цилиндра сцепления-600.0015

Связанный поиск

Связанный поиск- Тугая педаль сцепления поставщик

- Педали сцепления газ производители

- Фильтрующая сетка резервуара производители

- Расширительный бачок форд производители

- Поршень главного цилиндра сцепления производитель

- Ремкомплект главного цилиндра сцепления производитель

- Где находится датчик уровня тормозной жидкости производитель

- Замена расширительного бачка поставщики

- Фильтрующая сетка бачка главного цилиндра сцепления

- Пружина педали сцепления производитель