Главный и рабочий тормозные цилиндры завод

Завод, производящий главные и рабочие цилиндры – это не просто производство деталей. Это целая система, требующая понимания физики, материаловедения и, что немаловажно, контроля качества на каждом этапе. Часто, оперируя запросом 'завод', люди думают о гигантских, автоматизированных линиях. А на деле, всё гораздо сложнее и зачастую, гораздо интереснее. Я вот несколько лет проработал в компании, занимающейся поставками комплектующих для автомобильной промышленности, и видел разные заводы – от небольших, с минимальной автоматизацией, до крупных, с современным оборудованием. И каждый из них имеет свои особенности, свои сильные и слабые стороны. Сегодня попробую поделиться некоторыми наблюдениями и размышлениями, которые, надеюсь, будут полезны.

Основные этапы производства цилиндров

С чего всё начинается? Ну, сначала это проектирование. Это, наверное, самый важный этап. Необходимо правильно рассчитать размеры, подобрать материалы, учесть все нагрузки и требования к герметичности. Неправильный проект – это сразу проблемы с производством и, как следствие, с качеством готовой продукции. Мы сталкивались с ситуациями, когда из-за недоработанного проекта приходилось переделывать всю партию. Это, конечно, большие финансовые потери. Иногда, особенно у небольших заводов, проектирование делают на коленке, что в итоге приводит к серьезным дефектам. Но, конечно, есть и крупные заводы с собственной конструкторской базой – это плюс.

Дальше – это, конечно, литье. Большинство цилиндров отливаются из алюминиевых сплавов. Качество литья напрямую влияет на прочность и долговечность детали. Используют различные технологии – разливочную, порошковую, и так далее. На больших заводах часто применяют литье под давлением, а это, как вы знаете, требует серьезного оборудования и квалифицированного персонала. Например, в ООО Юйяо Чжунлянчэн Автозапчасти мы используем оборудование от Хайтянь и Тошиба – это, безусловно, плюс, но даже с современным оборудованием нужны опытные операторы и жесткий контроль качества.

Подбор материалов и контроль качества исходного сырья

Материалы – это отдельная тема. Алюминиевые сплавы, уплотнительные материалы, прокладки – всё это должно соответствовать высоким требованиям. Некачественный материал может быстро привести к выходу детали из строя. Мы всегда обращаем внимание на сертификаты на материалы, проверяем их состав. Несколько раз сталкивались с поставками 'алюминия', который оказался не тем, что заявлено в документах. Приходилось возвращать партию и искать нового поставщика. Поэтому, этот этап требует особой внимательности.

Важный момент – это контроль качества на всех этапах производства. На заводах должны быть установлены системы контроля, которые позволяют выявлять дефекты на ранних стадиях. Это может быть визуальный контроль, ультразвуковая дефектоскопия, контроль прочности. Нельзя экономить на контроле качества, потому что это напрямую влияет на безопасность и надежность продукции.

Проблемы сборки и испытаний

После литья детали проходят процесс механической обработки. Это включает в себя токарную, фрезерную, сверлильную обработку. От точности этих операций зависит, как хорошо будут работать цилиндры и как долго они прослужат. Особенно важна точность посадочных размеров, чтобы избежать люфтов и трения.

Затем, детали собираются. Это довольно кропотливый процесс, требующий аккуратности и внимания. В сборке используются различные уплотнительные материалы – сальники, манжеты, прокладки. Неправильная установка этих материалов может привести к утечкам масла и снижению эффективности работы цилиндров. Мы в нашей компании очень внимательно следим за тем, чтобы сборка производилась в соответствии с технологической картой.

Испытания на герметичность и работоспособность

И, конечно же, после сборки цилиндры проходят испытания на герметичность и работоспособность. Это необходимо для проверки соответствия продукции заявленным требованиям. Испытания проводятся в специальных стендах, которые имитируют условия эксплуатации автомобиля. Например, проверяют герметичность при различных давлениях, проверяют работоспособность при различных температурах. Если деталь не проходит испытания, то она отправляется на переработку или утилизацию.

Иногда, даже после прохождения всех испытаний, могут выявляться скрытые дефекты. Это может быть связано с некачественными материалами, неправильной сборкой или несоблюдением технологических процессов. Поэтому, контроль качества должен быть непрерывным и охватывать все этапы производства.

Реальные примеры и уроки

Я помню один случай, когда на одном из заводов массово начали выходить главные цилиндры с повышенным люфтом поршня. Оказалось, что при токарной обработке не была соблюдена точность обработки посадочного отверстия. Это привело к тому, что поршень свободно двигался внутри цилиндра, что снижало эффективность работы. Этот случай стал для них хорошим уроком – они усилили контроль качества на токарном оборудовании.

Еще один пример – на одном из заводов использовали некачественные уплотнительные материалы. В результате, у цилиндров быстро выходили утечки масла. Это привело к увеличению затрат на обслуживание автомобилей и снижению удовлетворенности клиентов. Этот случай показал, насколько важно использовать качественные материалы и соблюдать технологические процессы.

Как я уже упоминал, ООО Юйяо Чжунлянчэн Автозапчасти специализируется на производстве главных и рабочих цилиндров сцепления. И, судя по их сайту https://www.zlyyw.ru, у них есть современное оборудование и квалифицированный персонал. Но, как и на любом производстве, там тоже есть свои нюансы и вызовы. Например, поиск квалифицированных специалистов, контроль качества входящих материалов и соблюдение сроков поставок.

Будущее производства цилиндров

Думаю, в будущем производство цилиндров будет все больше автоматизироваться. Будут использоваться новые материалы, такие как композитные материалы и нанокомпозиты. Будут применяться новые технологии, такие как 3D-печать. Но, несмотря на все автоматизацию, человеческий фактор всегда будет оставаться важным. Нужны квалифицированные специалисты, которые будут контролировать процессы, выявлять дефекты и принимать решения.

И, конечно же, особое внимание будет уделяться экологичности производства. Нужно минимизировать отходы, использовать энергосберегающие технологии, утилизировать отходы. Это не только экологически ответственно, но и экономически выгодно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый рабочий цилиндр сцепления-600.0028

Пластиковый рабочий цилиндр сцепления-600.0028 -

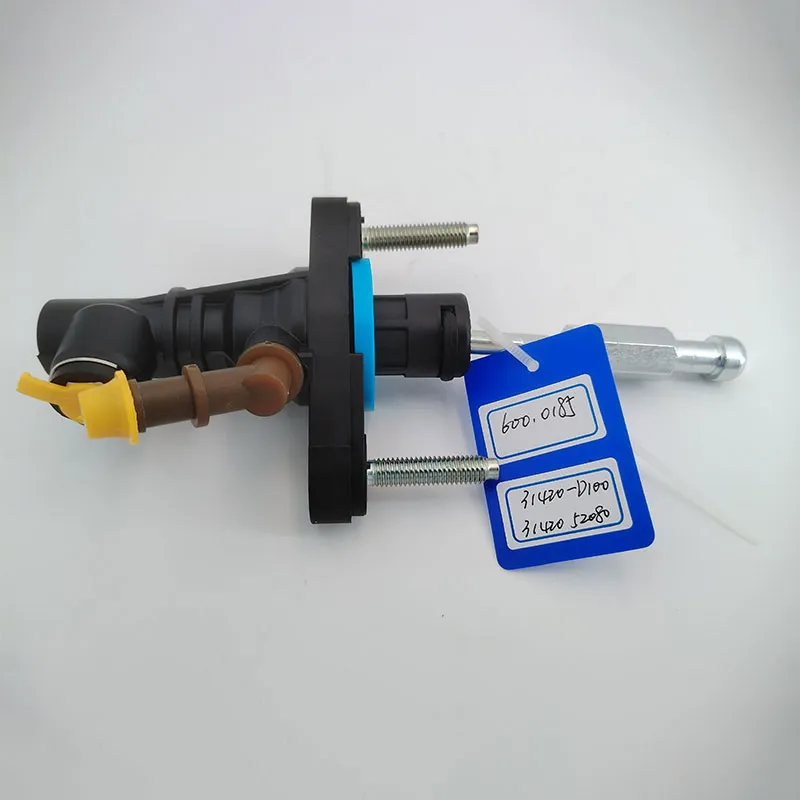

Сборочный узел главного цилиндра сцепления-600.0181

Сборочный узел главного цилиндра сцепления-600.0181 -

Сборочный узел главного цилиндра сцепления-600.0135

Сборочный узел главного цилиндра сцепления-600.0135 -

Пластиковый рабочий цилиндр сцепления-600.0111

Пластиковый рабочий цилиндр сцепления-600.0111 -

Сборочный узел главного цилиндра сцепления-600.0152

Сборочный узел главного цилиндра сцепления-600.0152 -

Сборочный узел главного цилиндра сцепления-600.0135-01

Сборочный узел главного цилиндра сцепления-600.0135-01 -

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0004

Сборочный узел главного цилиндра сцепления-600.0004 -

Сборочный узел главного цилиндра сцепления-600.0174

Сборочный узел главного цилиндра сцепления-600.0174 -

Сборочный узел главного цилиндра сцепления-600.0173

Сборочный узел главного цилиндра сцепления-600.0173 -

Сборочный узел главного цилиндра сцепления-600.0043

Сборочный узел главного цилиндра сцепления-600.0043 -

Сборочный узел сцепления-600.0026

Сборочный узел сцепления-600.0026

Связанный поиск

Связанный поиск- поршень заднего тормозного суппорта

- Жёсткая тормозная трубка высокого давления завод

- Масляный стакан главного тормозного цилиндра завод

- крышка тормозного бачка для прокачки тормозной системы

- Фото бачка тормозной жидкости производители

- Поршень главного цилиндра сцепления из высокомолекулярного пластика поставщики

- педали сцепления газ

- Дополнительный бачок системы охлаждения цена

- Бачок омывателя лобового стекла поставщики

- Схема датчика уровня тормозной жидкости поставщик