Главный цилиндр сцепления из инженерного пластика

Обсуждение альтернативных материалов для главного цилиндра сцепления – это не просто модный тренд, а вполне обоснованная необходимость. С одной стороны, традиционные металлические цилиндры надежны, но вес и стоимость оставляют желать лучшего. С другой – пластмассы, особенно инженерные, предлагают интересные решения, хотя и со своими сложностями. В этой статье я хочу поделиться опытом, полученным при работе с подобными деталями, рассказать о плюсах и минусах, а также о тех подводных камнях, которые могут встретиться на пути.

Почему пластик в главных цилиндрах сцепления?

Вопрос о замене металла на пластик в главном цилиндре сцепления встает не впервые. Желание снизить вес автомобиля, уменьшить стоимость производства и повысить коррозионную стойкость – вот основные мотивации. Конечно, изначально пластик казался материалом для второстепенных деталей. Но современные инженерные пластики, такие как полиамид (PA), полипропилен (PP) и PBT, обладают достаточной прочностью и термостойкостью, чтобы выдерживать нагрузки, возникающие при работе трансмиссии.

Мы в ООО Юйяо Чжунлянчэн Автозапчасти активно изучаем и применяем пластиковые насосы сцепления, включая главные цилиндры сцепления. Наша компания специализируется на производстве таких компонентов, и мы постоянно работаем над улучшением их характеристик. Выбор конкретного пластика зависит от множества факторов: рабочей температуры, давления, химического воздействия и, конечно, от требуемой долговечности. Нельзя сказать, что это универсальное решение – для некоторых применений металл остается лучшим выбором.

Какие материалы используются и каковы их особенности?

Популярные варианты – PA66 (полиамид 66) и PBT (полибутилентерефталат). PA66 отличается высокой прочностью на растяжение и износостойкостью, что делает его хорошим выбором для деталей, подверженных постоянному трению. PBT же обладает лучшей химической стойкостью, что важно при контакте с трансмиссионными жидкостями. Однако, у каждого пластика есть свои недостатки. Например, PA66 может поглощать влагу, что влияет на его механические свойства. PBT же менее устойчив к высоким температурам, чем PA66. В нашей практике мы часто используем модифицированные пластики, например, с добавлением стекловолокна или углеродных нанотрубок, для повышения прочности и жесткости.

Работа с инженерными пластиками требует специального оборудования и технологий. Мы используем оборудование для литья под давлением от таких производителей, как Хайтянь и Тошиба, что позволяет нам получать детали высокой точности и однородности. Процесс производства включает в себя не только литье, но и последующую обработку, контроль качества и нанесение защитных покрытий. Особое внимание уделяется герметизации – это критически важно для главного цилиндра сцепления, чтобы избежать утечек тормозной жидкости.

Проблемы и решения

Одним из самых распространенных вопросов, с которыми мы сталкиваемся, – это деформация пластиковых деталей под воздействием высоких температур и давления. Это особенно актуально для главного цилиндра сцепления, который подвергается интенсивной работе в условиях повышенной нагрузки. Для решения этой проблемы мы применяем несколько подходов: во-первых, выбираем пластики с высоким классом термостойкости; во-вторых, оптимизируем конструкцию детали, чтобы снизить концентрацию напряжений; в-третьих, используем специальные добавки, улучшающие механические свойства пластика.

Еще одна проблема – это совместимость пластика с трансмиссионной жидкостью. Некоторые жидкости могут вызывать набухание или разрушение пластика, что приводит к его деформации и разрушению. Поэтому мы тщательно тестируем наши детали на совместимость с различными типами жидкостей. Важно учитывать состав жидкости, её температуру и давление. Часто используются специальные тесты, имитирующие условия эксплуатации автомобиля.

Пример из практики: неудачная попытка и ее уроки

Однажды мы столкнулись с проблемой деформации главного цилиндра сцепления, изготовленного из полипропилена. Деталь была разработана для использования в автомобиле, работающем в тяжелых условиях эксплуатации (например, в грузовике или сельскохозяйственной технике). В результате испытаний выяснилось, что полипропилен недостаточно устойчив к высоким температурам и вибрации, что приводило к его деформации и утечкам. Мы пересмотрели конструкцию детали, изменили материал и оптимизировали технологический процесс. В итоге, нам удалось разработать главный цилиндр сцепления, который успешно прошел все испытания и обеспечивает надежную работу в тяжелых условиях.

Этот случай показал нам, что выбор материала и конструкцию детали необходимо подбирать индивидуально, учитывая конкретные условия эксплуатации. Просто взять и заменить металл на пластик – недостаточно. Нужен глубокий анализ и тщательное тестирование.

Перспективы развития

Мы уверены, что пластиковые насосы сцепления будут занимать все более важную роль в автомобильной промышленности. По мере развития технологий и появления новых материалов, пластиковые детали станут более прочными, долговечными и экономичными. Мы активно работаем над созданием новых конструкций и технологических процессов, чтобы соответствовать растущим требованиям рынка.

ООО Юйяо Чжунлянчэн Автозапчасти стремится быть в авангарде инноваций и предлагать нашим клиентам лучшие решения для трансмиссии. Мы постоянно совершенствуем наши продукты и услуги, чтобы обеспечить им максимальную надежность и долговечность. Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.zlyyw.ru.

Технологии нанесения защитных покрытий для главных цилиндров сцепления

При производстве главных цилиндров сцепления из инженерного пластика важно обеспечить их защиту от коррозии, износа и воздействия агрессивных сред. Для этого используются различные технологии нанесения защитных покрытий, такие как хромирование, никелирование, порошковая окраска и нанесение полимерных покрытий. Выбор технологии зависит от требований к долговечности, износостойкости и эстетическому внешнему виду детали.

Контроль качества главных цилиндров сцепления

Строгий контроль качества является неотъемлемой частью производственного процесса главных цилиндров сцепления. На каждом этапе производства проводятся проверки на соответствие геометрическим размерам, механическим свойствам, герметичности и другим параметрам. Используются различные методы контроля, такие как ультразвуковой контроль, рентгенография и проверка герметичности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

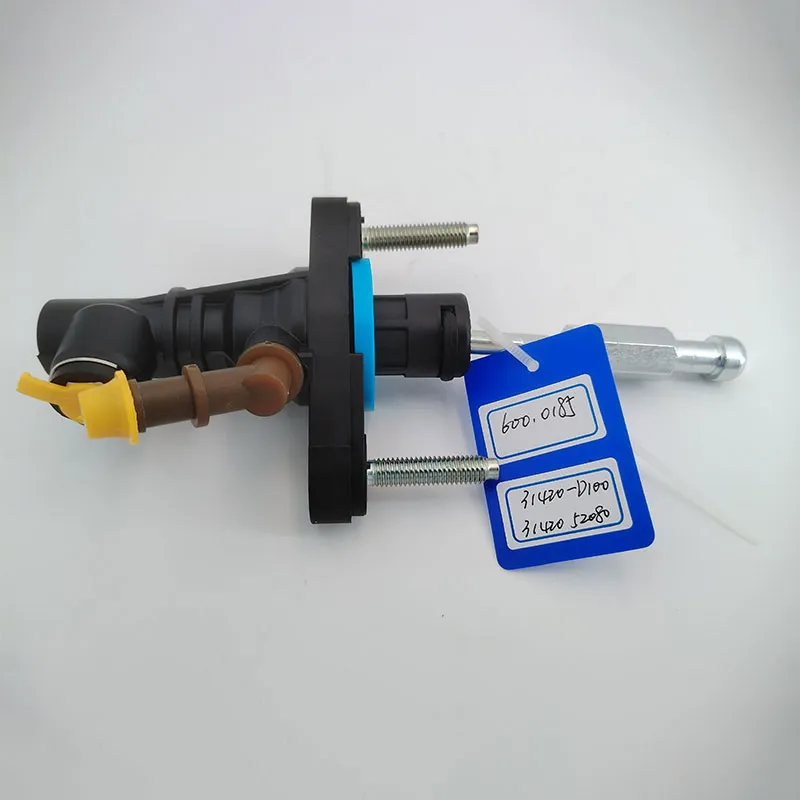

Сборочный узел главного цилиндра сцепления-600.0175

Сборочный узел главного цилиндра сцепления-600.0175 -

Сборочный узел сцепления-600.0026

Сборочный узел сцепления-600.0026 -

Сборочный узел главного цилиндра сцепления-600.0031

Сборочный узел главного цилиндра сцепления-600.0031 -

Пластиковый рабочий цилиндр сцепления-600.0184

Пластиковый рабочий цилиндр сцепления-600.0184 -

Сборочный узел главного цилиндра сцепления-600.0048

Сборочный узел главного цилиндра сцепления-600.0048 -

Сборочный узел главного цилиндра сцепления-600.0195

Сборочный узел главного цилиндра сцепления-600.0195 -

Сборочный узел главного цилиндра сцепления-600.0137

Сборочный узел главного цилиндра сцепления-600.0137 -

Пластиковый рабочий цилиндр сцепления-600.0111

Пластиковый рабочий цилиндр сцепления-600.0111 -

Сборочный узел рабочего цилиндра сцепления-600.0003

Сборочный узел рабочего цилиндра сцепления-600.0003 -

Сборочный узел главного цилиндра сцепления-600.0058

Сборочный узел главного цилиндра сцепления-600.0058 -

Сборочный узел главного цилиндра сцепления-600.0078

Сборочный узел главного цилиндра сцепления-600.0078 -

Сборочный узел главного цилиндра сцепления-600.0015

Сборочный узел главного цилиндра сцепления-600.0015

Связанный поиск

Связанный поиск- Высоконапорный шланг рабочий цилиндр сцепления поставщик

- Бачок главного тормозного цилиндра

- Крышка расширительного бачка системы охлаждения двигателя производители

- положение педали сцепления

- Втулка педали сцепления поставщики

- Педали сцепления газ цена

- Высоконапорный шланг рабочий цилиндр сцепления производитель

- Резервуар главного тормозного цилиндра производитель

- Крышки для автомобильной тормозной жидкости поставщик

- Масляный стакан главного тормозного цилиндра поставщик