Главный цилиндр сцепления из инженерного пластика производители

В последние годы наблюдается заметный тренд на замену традиционных металлических **главных цилиндров сцепления** на изделия из инженерного пластика. Это не просто модная тенденция, а вполне обоснованный выбор, обусловленный рядом преимуществ. Однако, как и в любом технологическом перемещении, здесь есть свои тонкости, свои подводные камни, о которых производители и конечные потребители должны знать. Я попытаюсь поделиться своим опытом, основанным на практической работе с подобными компонентами, развеять некоторые мифы и обозначить основные направления, на которые стоит обращать внимание.

Почему пластик становится популярным?

Не секрет, что металл – прочный материал. Но его вес, подверженность коррозии, особенно в агрессивных средах, и более высокая стоимость – вот те факторы, которые толкают инженеров на поиск альтернатив. **Главные цилиндры сцепления из инженерного пластика** обладают рядом существенных преимуществ. Во-первых, они значительно легче металлических аналогов, что снижает общий вес трансмиссии, а значит, и нагрузку на подвеску автомобиля. Во-вторых, пластик обладает отличными антикоррозийными свойствами, что особенно важно в регионах с суровым климатом и интенсивным использованием реагентов на дорогах. В-третьих, пластиковые детали позволяют более точно регулировать характеристики гидравлической системы, улучшая плавность хода педали сцепления и снижая износ рабочих элементов.

Я помню, как в начале 2000-х годов пластиковые цилиндры считались 'несерьезной' альтернативой. Считалось, что они не выдержат высоких нагрузок, особенно при интенсивной эксплуатации. Однако, современные полимерные материалы, разработанные с использованием передовых технологий, способны выдерживать нагрузки, сопоставимые с металлическими, а иногда и превосходить их. Правильный выбор марки пластика – ключевой фактор. Например, полибутилентерефталат (PBT) или полиамид (PA) в определенных модификациях показывают отличные результаты в условиях высоких температур и давления.

Какие проблемы возникают при производстве?

Несмотря на все преимущества, производство **главных цилиндров сцепления из инженерного пластика** – это задача, требующая высокого уровня квалификации и современного оборудования. Один из основных вызовов – это обеспечение высокой точности изготовления деталей. Небольшие отклонения в геометрии могут привести к утечкам гидравлической жидкости, снижению эффективности системы сцепления и, в конечном итоге, к отказу. Это особенно критично для цилиндров с мелкими внутренними диаметрами и сложной формой.

Еще одна важная проблема – это обеспечение адгезии между различными элементами конструкции. Например, при использовании сопла и поршня из разных типов пластика необходимо обеспечить надежное соединение, чтобы избежать отслоения и утечек. Мы в нашей компании ООО Юйяо Чжунлянчэн Автозапчасти постоянно экспериментируем с различными методами склеивания и адгезионной обработки, чтобы решить эту задачу. Применяем методы лазерной сварки и ультразвуковой сварки для повышения прочности и надежности соединения.

Какие существуют типы пластика для главного цилиндра?

Выбор материала – критический момент. Наиболее часто используются PBT и PA. PBT характеризуется высокой устойчивостью к химическим веществам и низким коэффициентом трения, что делает его идеальным для изготовления уплотнительных элементов. PA, в свою очередь, обладает повышенной прочностью и термостойкостью, что позволяет использовать его для изготовления рабочих цилиндров, подвергающихся высоким нагрузкам. Иногда применяют полипропилен (PP) для изготовления корпуса цилиндра, особенно если требуется снижение веса детали. Выбор конкретного материала зависит от условий эксплуатации автомобиля и требований к производительности системы сцепления.

Помимо выбора базового материала, важна его модификация. Добавление наполнителей, таких как стекловолокно или углеродные волокна, позволяет повысить прочность и жесткость пластика. Также используются специальные добавки для улучшения антикоррозионных свойств и устойчивости к ультрафиолетовому излучению. В процессе разработки мы тщательно тестируем различные комбинации материалов и добавок, чтобы подобрать оптимальный состав для каждого конкретного применения.

Контроль качества: залог надежности

Качество – это самое главное. На каждом этапе производства, от входного контроля сырья до финальной проверки готовой продукции, должен осуществляться строгий контроль качества. Используются различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и гидравлические испытания. Особое внимание уделяется проверке герметичности цилиндра, его геометрических размеров и устойчивости к высоким давлениям.

Мы в ООО Юйяо Чжунлянчэн Автозапчасти используем современное оборудование для контроля качества, включая автоматизированные системы измерения геометрии и гидравлические испытательные стенды. Кроме того, мы проводим ресурсные испытания, чтобы оценить долговечность и надежность нашей продукции в реальных условиях эксплуатации. Мы тщательно отслеживаем результаты испытаний и постоянно улучшаем наши производственные процессы, чтобы обеспечить соответствие нашей продукции самым высоким стандартам качества.

Примеры успешных и неудачных внедрений

Я видел множество примеров внедрения **главных цилиндров сцепления из инженерного пластика**. Некоторые из них были безуспешными из-за неправильного выбора материала или несоблюдения технологических процессов. Например, один из наших клиентов использовал некачественный полиамид, который быстро деформировался под воздействием высоких температур и давления. В результате, цилиндр вышел из строя через несколько месяцев эксплуатации, что привело к серьезным проблемам с трансмиссией автомобиля.

Но были и успешные примеры. Например, мы разработали и произвели **главный цилиндр сцепления из инженерного пластика** для одного из ведущих производителей автомобилей, который показал отличные результаты в ходе длительных испытаний. Этот цилиндр отличался высокой надежностью, долговечностью и плавностью хода педали сцепления. Успех этого проекта стал подтверждением того, что пластиковые цилиндры – это реальная альтернатива металлическим аналогам, при условии соблюдения всех технологических требований и использования качественных материалов.

Заключение

**Главные цилиндры сцепления из инженерного пластика** – это перспективное направление развития автомобильной промышленности. Они обладают рядом преимуществ по сравнению с металлическими аналогами, таких как снижение веса, антикоррозийные свойства и улучшенная гидравлическая характеристика. Однако, производство таких цилиндров требует высокого уровня квалификации и современного оборудования. Только при соблюдении всех технологических требований и использовании качественных материалов можно обеспечить надежность и долговечность этой продукции. Мы в ООО Юйяо Чжунлянчэн Автозапчасти продолжаем развиваться в этом направлении, постоянно совершенствуя наши производственные процессы и разрабатывая новые, более эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборочный узел главного цилиндра сцепления-600.0173

Сборочный узел главного цилиндра сцепления-600.0173 -

Сборочный узел главного цилиндра сцепления-600.0103

Сборочный узел главного цилиндра сцепления-600.0103 -

Сборочный узел главного цилиндра сцепления-600.0016

Сборочный узел главного цилиндра сцепления-600.0016 -

Сборочный узел главного цилиндра сцепления-600.0032

Сборочный узел главного цилиндра сцепления-600.0032 -

Сборочный узел главного цилиндра сцепления-600.0031

Сборочный узел главного цилиндра сцепления-600.0031 -

Пластиковый рабочий цилиндр сцепления-600.0014

Пластиковый рабочий цилиндр сцепления-600.0014 -

Сборочный узел главного цилиндра сцепления-600.0033

Сборочный узел главного цилиндра сцепления-600.0033 -

Сборочный узел главного цилиндра сцепления-600.0019

Сборочный узел главного цилиндра сцепления-600.0019 -

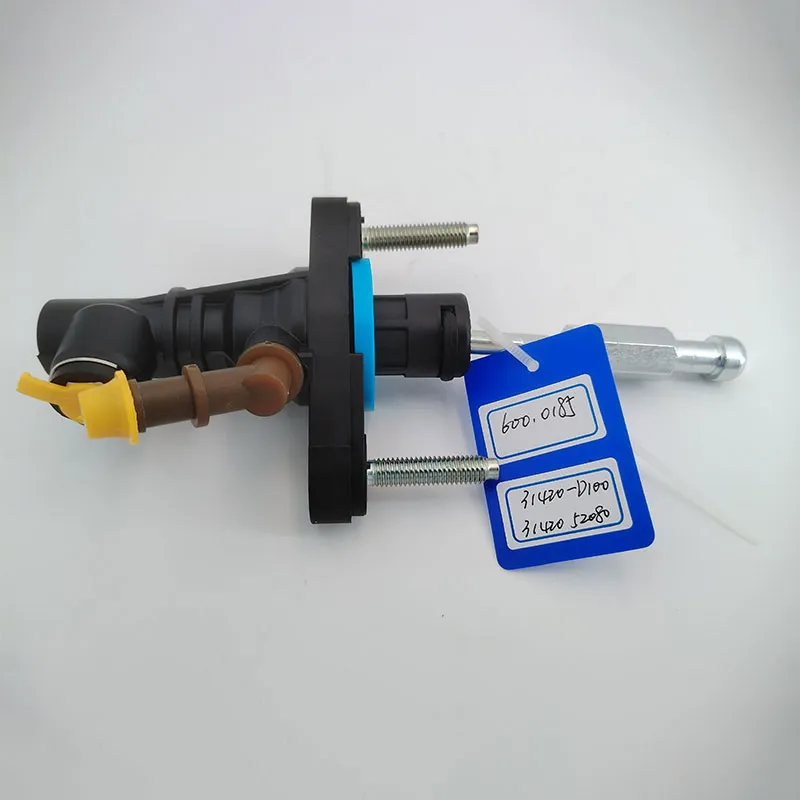

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0112

Сборочный узел главного цилиндра сцепления-600.0112 -

Сборочный узел главного цилиндра сцепления-600.001

Сборочный узел главного цилиндра сцепления-600.001 -

Сборочный узел главного цилиндра сцепления-600.0012

Сборочный узел главного цилиндра сцепления-600.0012

Связанный поиск

Связанный поиск- Выжимаю педаль сцепления производители

- Резервуар жидкости стеклоомывателя производитель

- Поршень главного цилиндра сцепления

- Шток главного цилиндра сцепления поставщик

- Гидравлический рабочий цилиндр сцепления цена

- Где находится датчик уровня тормозной жидкости цена

- Горит датчик уровня тормозной жидкости поставщик

- Система охлаждения расширительный бачок схема производитель

- Асширительный бачок производитель

- Замена поршня заднего тормозного суппорта производитель