Жёсткая тормозная трубка высокого давления завод

Хорошо, давайте начистоту. Когда говорят о высокопрочных тормозных трубках, часто представляют себе лишь заявленную прочность. Но реальность куда сложнее. Это не просто материал, это комплексный процесс, от выбора стали до финальной проверки, где малейшая ошибка может привести к серьезным последствиям. Я вот уже лет десять занимаюсь этой темой, и могу сказать, что многие упускают из виду критически важные детали, сосредотачиваясь только на цифрах. Например, качество сварного шва, его влияние на внутреннее давление и долговечность – это не просто формальность, это гарантия безопасности.

Почему 'высокопрочность' – это не все?

Заявленная прочность материала – это один момент. Но высокое давление, которое выдерживает трубка в реальных условиях эксплуатации, и динамические нагрузки, возникающие при торможении, – это совершенно другая история. Многие производители, особенно те, кто ориентируется на массовый рынок, уделяют недостаточно внимания именно динамическим испытаниям. Результат – трубки, которые выглядят солидно, но выходят из строя при первых серьезных нагрузках. Приходится постоянно сталкиваться с жалобами на поломки и утечки в полевых условиях.

Наши исследования показали, что зачастую основная причина выхода из строя – это именно дефекты сварного шва, а не дефект материала. Даже сталь высшего сорта, с идеальной структурой, может провалиться при неправильной сварке или недостаточном контроле качества. Это особенно актуально для трубок, предназначенных для использования в спортивных автомобилях или грузовиках, где нагрузки гораздо выше.

Роль материала и его контроль

Выбор стали – это, конечно, основа. Мы работаем преимущественно с нержавеющей сталью AISI 304 и AISI 316. Разница в химическом составе этих марок существенна, и они предназначены для разных условий эксплуатации. 304 – это более универсальный вариант, 316 – устойчив к коррозии, что критично для автомобилей, эксплуатируемых в агрессивных средах. Проблема в том, что зачастую поставщики не предоставляют полную информацию о химическом составе стали, и трудно гарантировать ее соответствие заявленным требованиям. Поэтому мы уделяем особое внимание контролю качества incoming материала.

Контроль качества включает в себя не только химический анализ, но и механические испытания: определение предела прочности, предела текучести, относительного удлинения и относительного сужения. Мы используем современное оборудование, включая универсальные испытательные машины и рентгеновский контроль сварных швов. Это позволяет нам выявить даже самые незначительные дефекты и исключить их из производства.

Проблемы с холодной деформацией

Еще одна проблема, с которой мы сталкиваемся, – это холодная деформация. При гибании трубки могут возникать напряжения, которые приводят к трещинам и разрушению. Особенно это актуально для трубок с большим радиусом изгиба. Для решения этой проблемы мы используем специальные технологии холодного гибка и обработку поверхности, которые позволяют снизить концентрацию напряжений. Также важную роль играет правильный выбор материала и его предварительная подготовка к гибке.

Мы экспериментировали с различными методами термообработки трубок перед ги?ком. Оказывается, что предварительный отпуск металла значительно снижает вероятность возникновения трещин. Однако, термообработка – это не панацея, и требует тщательного контроля температуры и времени выдержки. Неправильная термообработка может привести к ухудшению механических свойств материала.

Автоматизация производства и ее влияние

В последнее время мы активно внедряем автоматизацию производства. Это позволяет нам повысить точность гибки, снизить вероятность ошибок и увеличить производительность. Например, мы используем роботизированные системы для сварки, что обеспечивает стабильное качество шва и исключает влияние человеческого фактора. Автоматизация также позволяет нам проводить более точный контроль качества на всех этапах производства.

Но автоматизация – это не только оборудование. Это еще и обучение персонала и настройка программного обеспечения. Нам потребовалось несколько месяцев, чтобы настроить роботизированную систему сварки и добиться стабильно высокого качества шва. И даже сейчас мы продолжаем совершенствовать этот процесс, анализируя данные, полученные с датчиков и камер.

Опыт с полимерными трубками

Нельзя не упомянуть и о полимерных трубках. В последнее время растет спрос на полимерные трубки, которые обладают хорошей устойчивостью к коррозии и низкой стоимостью. Но и здесь есть свои нюансы. Выбор полимера, технология изготовления, контроль качества – все это влияет на надежность и долговечность трубки. Мы сотрудничаем с производителями полимерных трубок и проводим совместные исследования, чтобы разработать новые материалы и технологии, которые отвечают требованиям современных автомобилей.

Например, мы тестировали трубки из полиэтилена высокой плотности (HDPE) в условиях повышенной температуры и давления. Результаты показали, что HDPE может выдерживать высокие нагрузки, но требует специальной технологии изготовления и контроля качества. Оказывается, даже небольшие дефекты в полимере могут привести к разрушению трубки при высоких температурах.

Перспективы развития

В будущем нас ждет еще больше вызовов и возможностей. Мы планируем расширить линейку высокопрочных тормозных трубок, разработать новые материалы и технологии, которые будут соответствовать требованиям современных автомобилей, в том числе электромобилей. Мы также планируем усилить контроль качества на всех этапах производства, используя современные методы испытаний и анализа данных. Наша цель – обеспечить наших клиентов надежными и безопасными тормозными трубками, которые прослужат долгие годы.

ООО Юйяо Чжунлянчэн Автозапчасти активно развивается, вкладывая средства в современные технологии и обучение персонала. Мы стремимся быть лидером в производстве автозапчастей, особенно в области тормозных систем. Наш сайт: https://www.zlyyw.ru. Наша компания специализируется на производстве пластиковых насосов сцепления, фитингов и других комплектующих. Мы используем оборудование Хайтянь и Тошиба, комплексное сварочное, испытательное и контрольное оборудование.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборочный узел главного цилиндра сцепления-600.0008

Сборочный узел главного цилиндра сцепления-600.0008 -

Сборочный узел главного цилиндра сцепления-600.0195

Сборочный узел главного цилиндра сцепления-600.0195 -

Сборочный узел главного цилиндра сцепления-600.0033

Сборочный узел главного цилиндра сцепления-600.0033 -

Сборочный узел главного цилиндра сцепления-600.0032

Сборочный узел главного цилиндра сцепления-600.0032 -

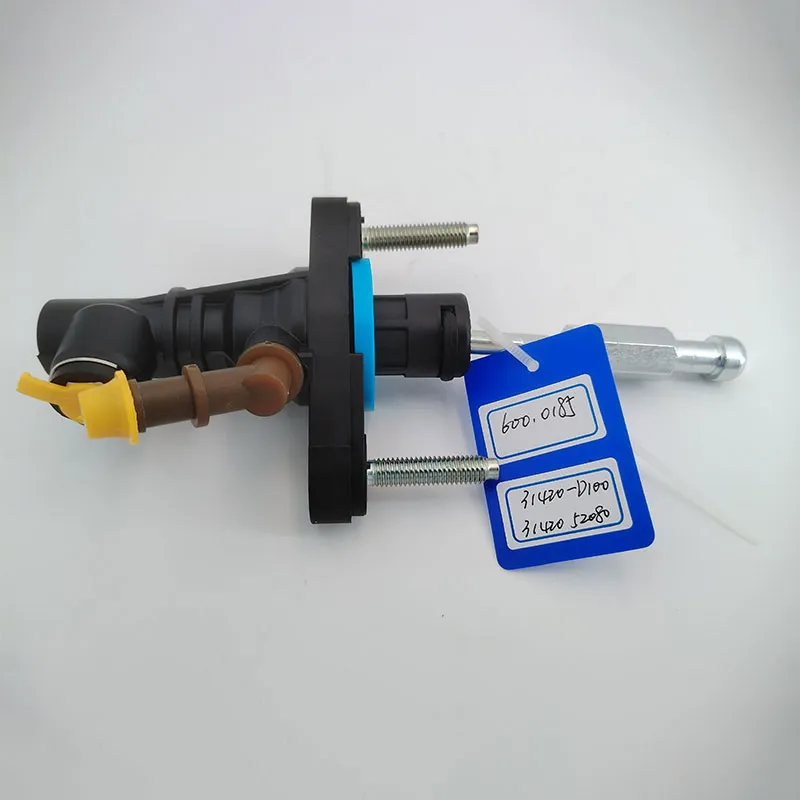

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0181

Сборочный узел главного цилиндра сцепления-600.0181 -

Сборочный узел главного цилиндра сцепления-600.0012

Сборочный узел главного цилиндра сцепления-600.0012 -

Пластиковый рабочий цилиндр сцепления-600.0111

Пластиковый рабочий цилиндр сцепления-600.0111 -

Пластиковый рабочий цилиндр сцепления-600.0062

Пластиковый рабочий цилиндр сцепления-600.0062 -

Пластиковый рабочий цилиндр сцепления-600.0183

Пластиковый рабочий цилиндр сцепления-600.0183 -

Сборочный узел главного цилиндра сцепления-600.0137

Сборочный узел главного цилиндра сцепления-600.0137 -

Сборочный узел главного цилиндра сцепления-600.0112

Сборочный узел главного цилиндра сцепления-600.0112

Связанный поиск

Связанный поиск- Система охлаждения автомобиля расширительный бачок производители

- Шланг рабочего тормозного цилиндра

- Демпферный шланг гц сцепления завод

- Патрубок расширительного бачка производитель

- Мягкая педаль сцепления поставщик

- Сетка бачка тормозной жидкости производитель

- Фильтр-сетка резервуара гц сцепления производители

- Высоконапорный демпферный шланг рц сцепления производители

- Резиновый подводящий шланг гц сцепления производитель

- Сенсор уровня бачка тормозной жидкости производитель