Педаль сцепления из инженерного пластика поставщик

В последнее время наблюдается растущий интерес к альтернативным материалам в автомобильной промышленности. Особенно это касается компонентов трансмиссии. В частности, часто задают вопрос о надежности педали сцепления из инженерного пластика. И это не просто тренд, а вполне обоснованная необходимость – снижение веса, экономия металла и, в перспективе, более доступная цена. Но возникает вопрос: насколько качественным может быть такой продукт? Кто является надежным поставщиком, способным предложить не просто пластиковый корпус, а действительно надежное и долговечное решение?

Проблемы, с которыми сталкиваются производители

Изначально, пластик в сцеплении казался нам идеальным решением. Снижение веса, уменьшение стоимости производства... Все казалось вполне прозрачным. Но реальность оказалась сложнее. Мы, как производитель компонентов для трансмиссии, сталкивались с рядом проблем. Главная – это требования к стойкости материала к высоким температурам, вибрациям и агрессивным средам. Сцепление работает в тяжелых условиях, и любая некачественная деталь может привести к серьезным последствиям.

Первоначально мы рассматривали полиамид (PA66), но его долговечность в сочетании с постоянным воздействием масла и фрикционных материалов оставляла желать лучшего. Проводили много тестов, сравнивали различные марки полимеров, но проблема оставалась. Прочность на изгиб, стойкость к истиранию… В итоге, пришлось искать более специализированные инженерные пластики. Это, безусловно, увеличило себестоимость, но и повысило надежность.

Инженерные пластики: выбор оптимального материала

Ключевой момент – выбор правильного материала. Здесь нет универсального решения. Многое зависит от конкретной конструкции и условий эксплуатации. Наше сотрудничество с поставщиками инженерного пластика позволило нам найти оптимальные варианты. Сейчас мы активно используем полибутилентерефталат (PBT) с добавками, повышающими его термостойкость и ударную вязкость. В некоторых случаях, применяем полифениленсульфид (PPS), несмотря на его более высокую стоимость.

Не стоит забывать и о композитных материалах. Добавление стекловолокна или углеродного волокна позволяет значительно повысить прочность и жесткость пластика. Но здесь важно учитывать, как именно волокна распределены в матрице. Неравномерное распределение может привести к локальным напряжениям и снижению общей надежности детали. Нам в этом направлении помогают технические консультации поставщиков и собственные исследования.

ООО Юйяо Чжунлянчэн Автозапчасти: опыт работы с поставщиками

ООО Юйяо Чжунлянчэн Автозапчасти – компания, которая занимается производством пластиковых насосов сцепления, фитингов, выжимных подшипников и других комплектующих. Они используют современные технологии литья под давлением и сварочные работы. У них есть широкий выбор пластиковых материалов и опыт работы с различными автомобильными производителями. Мы долго сотрудничаем с ними, и можем сказать, что они предлагают качественные и надежные решения. Их продукция соответствует требованиям ГОСТ и другим стандартам.

Один из самых интересных кейсов – это разработка педали сцепления из инженерного пластика для легкового автомобиля. Задача была – снизить вес детали и уменьшить стоимость производства, сохранив при этом достаточную надежность. Мы вместе с инженерами ООО Юйяо Чжунлянчэн Автозапчасти провели серию испытаний различных материалов и конструкций. В результате, нам удалось создать деталь, которая превосходит по своим характеристикам традиционные металлические аналоги. Особенно важным оказался выбор материала, способного выдерживать высокие нагрузки и вибрации.

Контроль качества: гарантия надежности

Важнейшим аспектом является контроль качества на всех этапах производства. Это включает в себя контроль качества исходного сырья, контроль качества процесса литья под давлением и контроль качества готовой продукции. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль и механические испытания.

Особое внимание уделяем геометрическим размерам детали. Любые отклонения от нормы могут привести к неправильной работе сцепления и, как следствие, к аварийной ситуации. Также проводим испытания на стойкость к высоким температурам, вибрациям и химическим веществам. Это позволяет нам убедиться в том, что деталь соответствует всем требованиям и может эксплуатироваться в тяжелых условиях.

Что важно при выборе поставщика

Выбирая поставщика педали сцепления из инженерного пластика, важно учитывать несколько факторов. Во-первых, это опыт работы поставщика и его репутация на рынке. Во-вторых, это наличие сертификатов качества и соответствия стандартам. В-третьих, это техническая поддержка и возможность получить консультации по выбору оптимального материала и конструкции. И, конечно, цена. Важно найти баланс между стоимостью и качеством.

Не стоит экономить на качестве. Дешевая деталь может привести к серьезным проблемам и дорогостоящему ремонту. Лучше немного переплатить, но быть уверенным в надежности компонента. Мы всегда стараемся выбирать поставщиков, которые предлагают не просто продукцию, а комплексное решение, включающее в себя техническую поддержку и гарантийное обслуживание. Потому что надежность - это самое главное в автомобильной промышленности.

Будущее педалей сцепления из инженерного пластика

Мы уверены, что в будущем педали сцепления из инженерного пластика будут становиться все более распространенными. Развитие технологий и появление новых материалов позволит создавать более надежные и долговечные детали. Также, мы ожидаем, что будет расти спрос на композитные материалы и трехмерную печать.

Несмотря на все преимущества пластиковых компонентов, всегда будет существовать потребность в металлической детали, особенно для автомобилей, эксплуатируемых в самых тяжелых условиях. Возможно, будущее за гибридными решениями – комбинацией пластика и металла, что позволит объединить преимущества обоих материалов. Мы активно следим за развитием технологий и готовы внедрять их в нашу производственную практику.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборочный узел рабочего цилиндра сцепления-600.0007

Сборочный узел рабочего цилиндра сцепления-600.0007 -

Сборочный узел рабочего цилиндра сцепления-600.0003

Сборочный узел рабочего цилиндра сцепления-600.0003 -

Сборочный узел главного цилиндра сцепления-600.0092-01

Сборочный узел главного цилиндра сцепления-600.0092-01 -

Сборочный узел главного цилиндра сцепления-600.0031

Сборочный узел главного цилиндра сцепления-600.0031 -

Сборочный узел главного цилиндра сцепления-600.0289

Сборочный узел главного цилиндра сцепления-600.0289 -

Сборочный узел главного цилиндра сцепления-600.0199

Сборочный узел главного цилиндра сцепления-600.0199 -

Сборочный узел главного цилиндра сцепления-600.0218

Сборочный узел главного цилиндра сцепления-600.0218 -

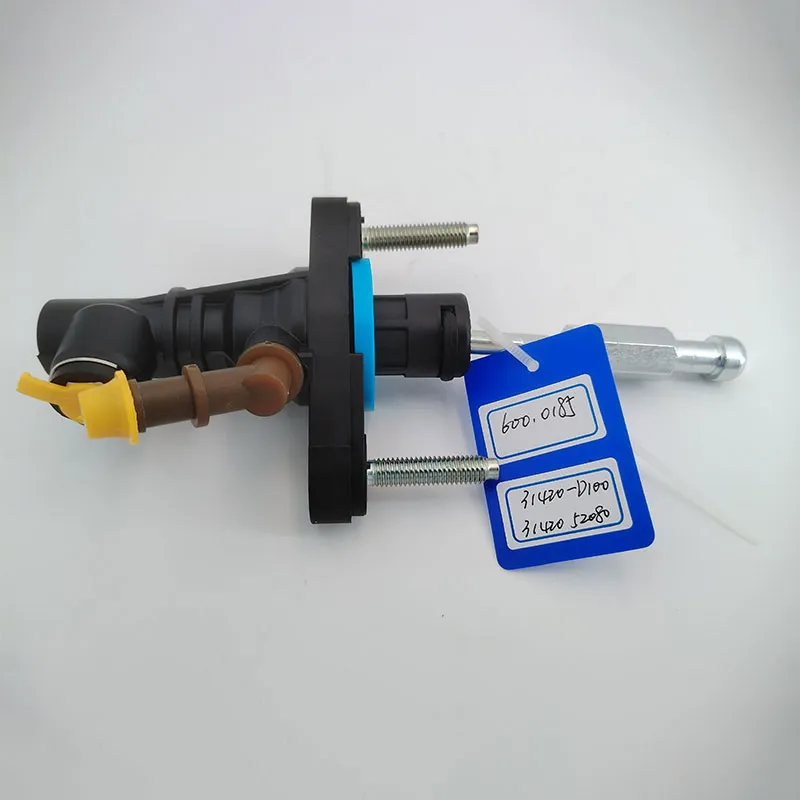

Пластиковый рабочий цилиндр сцепления-600.0184

Пластиковый рабочий цилиндр сцепления-600.0184 -

Сборочный узел главного цилиндра сцепления-600.0196

Сборочный узел главного цилиндра сцепления-600.0196 -

Сборочный узел главного цилиндра сцепления-600.0029

Сборочный узел главного цилиндра сцепления-600.0029 -

Сборочный узел главного цилиндра сцепления-600.0061

Сборочный узел главного цилиндра сцепления-600.0061 -

Сборочный узел главного цилиндра сцепления-600.0164

Сборочный узел главного цилиндра сцепления-600.0164

Связанный поиск

Связанный поиск- как снять педаль сцепления

- Рабочий цилиндр сцепления из инженерного пластика поставщики

- Открыл бачок тормозной жидкости цена

- Жёсткая тормозная трубка высокого давления поставщик

- Замена поршня заднего тормозного суппорта поставщики

- Расширительный бачок системы охлаждения двигателя цена

- Рабочий цилиндр сцепления из инженерного пластика поставщик

- Рабочий цилиндр из полимерного материала производители

- Бачок главного цилиндра сцепления производители

- Горит датчик уровня тормозной жидкости производитель