Поршень тормозного суппорта из высокомолекулярного пластика производитель

Поиск поршней тормозного суппорта из высокомолекулярного пластика производитель часто приводит к перечню предложений от разных поставщиков. И это понятно – спрос на более легкие и износостойкие компоненты растет. Но вопрос не только в наличии, а в реальной эффективности и долгосрочной надежности. Лично я неоднократно сталкивался с ситуациями, когда дешевый пластик, обещающий революцию, в итоге требовал преждевременной замены, создавая дополнительные затраты на обслуживание. Хочется поделиться своим опытом, не приукрашивая и без излишней рекламы.

Почему пластик в тормозных системах – это не только экономия?

Традиционно, поршни тормозных суппортов изготавливаются из чугуна или стали. Они обладают высокой прочностью и способностью выдерживать высокие нагрузки, а также эффективно отводить тепло. Но пластик, особенно полиамид (PA), полипропилен (PP) или полиуретан (PU), предлагает свои преимущества: меньший вес, лучшую коррозионную стойкость и, в некоторых случаях, повышенную демпфирующую способность. Однако, при выборе производителя полимерных деталей для тормозов, ключевым становится не сам материал, а его характеристики и технология изготовления. Например, использование некачественного пластика может привести к деформации под воздействием высоких температур и давления, а также к преждевременному износу.

На самом деле, проблема не в самой идее применения полимеров, а в качестве и подборе марки. Разные марки пластиков имеют разную теплостойкость, прочность на сжатие и стойкость к тормозным жидкостям. Нельзя просто взять любой полиамид и надеяться, что он подойдет для этой задачи. Необходимо учитывать условия эксплуатации автомобиля, тип тормозной системы и требования производителя.

Опыт работы с полимерными поршнями: успехи и неудачи

Наша компания, ООО Юйяо Чжунлянчэн Автозапчасти, занималась разработкой и производством пластиковых насосов сцепления, а также комплектующих для тормозных систем. Мы экспериментировали с различными видами полимеров, изучая их свойства и возможности применения. И, надо сказать, были и успехи, и неудачи. Например, мы успешно внедрили полиуретановые поршни в некоторых моделях легковых автомобилей, что позволило снизить вес тормозного суппорта и улучшить его управляемость. Важным фактором здесь была разработка оптимальной геометрии и дизайна поршня, а также использование специальных добавок для повышения износостойкости.

Но были и случаи, когда использование дешевого или некачественного пластика приводило к проблемам. В частности, мы сталкивались с деформацией полиамидных поршней в тормозных системах, работающих в условиях интенсивного торможения. Дело было в недостаточной теплостойкости материала и неправильной конструкции поршня, которая не позволяла эффективно отводить тепло от рабочей поверхности. Это требовало дорогостоящего ремонта и замены деталей, что значительно снижало экономическую целесообразность использования пластика.

Технологии производства и контроль качества – залог надежности

Качество производства пластиковых компонентов для тормозов напрямую влияет на их долговечность и надежность. Нельзя недооценивать роль используемого оборудования и квалификации персонала. Мы используем оборудование для литья под давлением брендов Хайтянь и Тошиба, что позволяет нам производить детали с высокой точностью и повторяемостью. Но это только часть успеха. Крайне важен контроль качества на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. В частности, мы используем спектральный анализ для определения химического состава пластика, испытания на износостойкость и деформацию, а также визуальный контроль на наличие дефектов.

Один из ключевых моментов, который часто упускают, – это подготовка поверхности деталей перед нанесением покрытия. Некачественная подготовка поверхности может привести к плохому сцеплению покрытия с пластиком и, как следствие, к его преждевременному отшелушиванию. Поэтому, перед нанесением покрытия, деталь необходимо тщательно очистить от загрязнений и обработать специальными составами.

Будущее пластиковых поршней: новые материалы и технологии

Вероятно, в будущем мы увидим еще более широкое применение пластиков в тормозных системах. Разрабатываются новые полимеры с улучшенными свойствами, такие как полиэфирэфиркетон (PEEK) и полиимид (PI), которые обладают высокой теплостойкостью и химической стойкостью. Также активно развивается технология добавления наночастиц в полимеры для повышения их прочности и износостойкости. Помимо этого, наблюдается тенденция к использованию 3D-печати для производства сложных деталей с оптимизированной геометрией.

Использование новых технологий и материалов позволит создавать более легкие, надежные и долговечные пластиковые поршни тормозных суппортов, которые будут способствовать повышению безопасности и эффективности автомобилей. Однако, ключевым фактором успеха останется соблюдение высоких стандартов качества на всех этапах производства.

Рекомендации при выборе производителя

Если вы ищете поставщика полимерных деталей для тормозов, рекомендую обратить внимание на следующие моменты:

- Опыт работы компании в данной области.

- Используемые материалы и технологии производства.

- Система контроля качества.

- Наличие сертификатов соответствия.

- Репутация компании на рынке.

Не стоит гнаться за самой низкой ценой – это может привести к серьезным проблемам в будущем. Важно найти надежного партнера, который сможет предложить вам качественные детали, соответствующие вашим требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

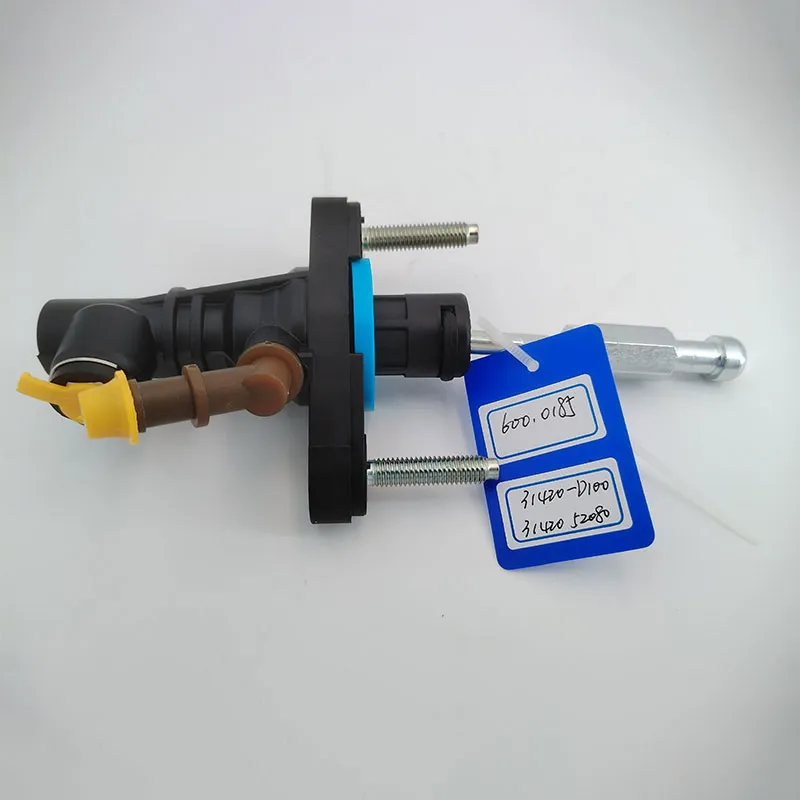

Сборочный узел главного цилиндра сцепления-600.0053

Сборочный узел главного цилиндра сцепления-600.0053 -

Сборочный узел главного цилиндра сцепления-600.001

Сборочный узел главного цилиндра сцепления-600.001 -

Сборочный узел главного цилиндра сцепления-600.0146

Сборочный узел главного цилиндра сцепления-600.0146 -

Сборочный узел рабочего цилиндра сцепления-600.0007

Сборочный узел рабочего цилиндра сцепления-600.0007 -

Сборочный узел главного цилиндра сцепления-600.0157

Сборочный узел главного цилиндра сцепления-600.0157 -

Сборочный узел главного цилиндра сцепления-600.0175

Сборочный узел главного цилиндра сцепления-600.0175 -

Сборочный узел главного цилиндра сцепления-600.0043

Сборочный узел главного цилиндра сцепления-600.0043 -

Сборочный узел главного цилиндра сцепления-600.0016

Сборочный узел главного цилиндра сцепления-600.0016 -

Сборочный узел главного цилиндра сцепления-600.0196

Сборочный узел главного цилиндра сцепления-600.0196 -

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0136

Сборочный узел главного цилиндра сцепления-600.0136 -

Сборочный узел главного цилиндра сцепления-600.0137

Сборочный узел главного цилиндра сцепления-600.0137

Связанный поиск

Связанный поиск- Бачок гидропривода тормозной системы поставщики

- Замена главного цилиндра сцепления поставщики

- Главный и рабочий тормозные цилиндры поставщик

- Аварийный выключатель бачка тормозной жидкости производитель

- Резервуар рабочего цилиндра сцепления производители

- Главный цилиндр и рабочий цилиндр сцепления завод

- Замена расширительного бачка системы охлаждения производители

- Шток главного цилиндра сцепления производители

- Патрубок расширительного бачка производитель

- Главный и рабочий цилиндры сцепления производители