Рабочий цилиндр сцепления из инженерного пластика поставщик

Сегодня часто слышу вопросы о надежности и долговечности рабочих цилиндров сцепления, особенно тех, что изготовлены из пластика. По сути, это не совсем 'новая' технология, но как и в любой сфере, есть свои нюансы и, скажем так, распространенные заблуждения. Мы в ООО Юйяо Чжунлянчэн Автозапчасти уже несколько лет занимаемся производством и поставкой подобных деталей, и за это время накопилось немало опыта. В этой статье хочу поделиться некоторыми мыслями и наблюдениями, которые могут быть полезны.

Почему пластик в рабочих цилиндрах сцепления?

Сначала стоит понять, зачем вообще стали использовать инженерные пластики вместо традиционного металла. Ответ прост: снижение веса, коррозионная стойкость и потенциально более низкая стоимость. Конечно, речь идет не о любом пластике, а о специальных полимерах, способных выдерживать высокие нагрузки и температурные перепады, возникающие при работе трансмиссии. Например, мы часто используем полиамид (PA) или полибутилентерефталат (PBT). Выбор конкретного материала зависит от конкретных требований к детали – от трансмиссии какого автомобиля она будет применяться, какой крутящий момент должна выдерживать и т.д. И вот тут уже начинается самое интересное….

Не все пластики одинаково хорошо себя ведут в условиях эксплуатации. Проблемы могут возникать с хрупкостью, особенно при низких температурах. Или с деформацией под воздействием масла и других смазочных материалов. Выбор правильного пластика и его точное соответствие техническому заданию – это критически важно. Мы всегда уделяем повышенное внимание этому аспекту, используя современные методы испытаний и контроля качества.

Материалы и производственные процессы

Как я уже упоминал, мы используем оборудование для литья под давлением от таких компаний, как Хайтянь и Тошиба. Это позволяет нам производить детали с высокой точностью и повторяемостью. Но сам по себе хороший пресс – это еще не гарантия качества. Важную роль играет и качество используемого пластика, и правильно настроенный технологический процесс. Например, важно точно контролировать температуру и давление в пресс-форме, чтобы избежать дефектов, таких как трещины или вкрапления воздуха. Недавно у одного из наших клиентов возникли проблемы с образованием дефектов на поверхности рабочих цилиндров сцепления, и выяснилось, что причина – недостаточное охлаждение детали после литья.

Мы также используем комплексное сварочное, испытательное и контрольное оборудование для обеспечения соответствия продукции требованиям стандартов. Особенно важны испытания на прочность и долговечность, а также контроль качества поверхности.

Какие проблемы чаще всего возникают?

Одним из наиболее распространенных проблем, с которыми мы сталкиваемся, является неправильный выбор материала для конкретного типа трансмиссии. Часто клиенты пытаются 'сэкономить' на материалах, что приводит к преждевременному износу и поломкам. Это, конечно, краткосрочная выгода, но долгосрочно обходится гораздо дороже.

Еще одна проблема – это неправильная эксплуатация. Неправильная установка, недостаточная смазка или перегрузка могут значительно сократить срок службы даже самой качественной детали. Поэтому мы всегда стараемся предоставлять клиентам подробные инструкции по установке и эксплуатации наших рабочих цилиндров сцепления.

Контроль качества и сертификация

Для нас очень важно обеспечить высокое качество продукции. Мы внедрили строгую систему контроля качества, которая охватывает все этапы производства – от входного контроля сырья до финальной проверки готовой продукции. Мы используем современное измерительное оборудование и регулярно проводим внутренние аудиты.

Кроме того, наша продукция сертифицирована в соответствии с международными стандартами, такими как ISO 9001. Это подтверждает, что мы соблюдаем высокие стандарты качества и безопасности.

Случай из практики

Недавно нам поступил заказ от компании, занимающейся ремонтом грузовых автомобилей. Они долгое время испытывали проблемы с надежностью рабочих цилиндров сцепления, изготовленных из металла. Детали часто выходили из строя в процессе эксплуатации, что приводило к длительным простоям автомобилей и значительным финансовым потерям. Мы предложили им альтернативу – рабочие цилиндры сцепления из инженерного пластика.

Изначально у них были опасения по поводу долговечности пластиковых деталей, но после проведения испытаний они были убеждены в их надежности. После установки наших деталей проблемы с надежностью были решены. Клиент остался очень доволен качеством продукции и тем, что мы смогли предложить им экономически эффективное решение.

Перспективы развития

Инженерные пластики продолжают совершенствоваться, появляются новые материалы с улучшенными характеристиками. Мы постоянно следим за новыми технологиями и стараемся внедрять их в производство. В частности, сейчас мы активно изучаем возможность использования композитных материалов для рабочих цилиндров сцепления, что позволит еще больше снизить вес и повысить прочность деталей.

Кроме того, мы планируем расширить ассортимент предлагаемых нами рабочих цилиндров сцепления, чтобы удовлетворить потребности различных типов трансмиссий. Мы верим, что наши рабочие цилиндры сцепления из инженерного пластика станут надежной альтернативой традиционным металлическим деталям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборочный узел главного цилиндра сцепления-600.0164

Сборочный узел главного цилиндра сцепления-600.0164 -

Сборочный узел главного цилиндра сцепления-600.0015

Сборочный узел главного цилиндра сцепления-600.0015 -

Сборочный узел главного цилиндра сцепления-600.0146

Сборочный узел главного цилиндра сцепления-600.0146 -

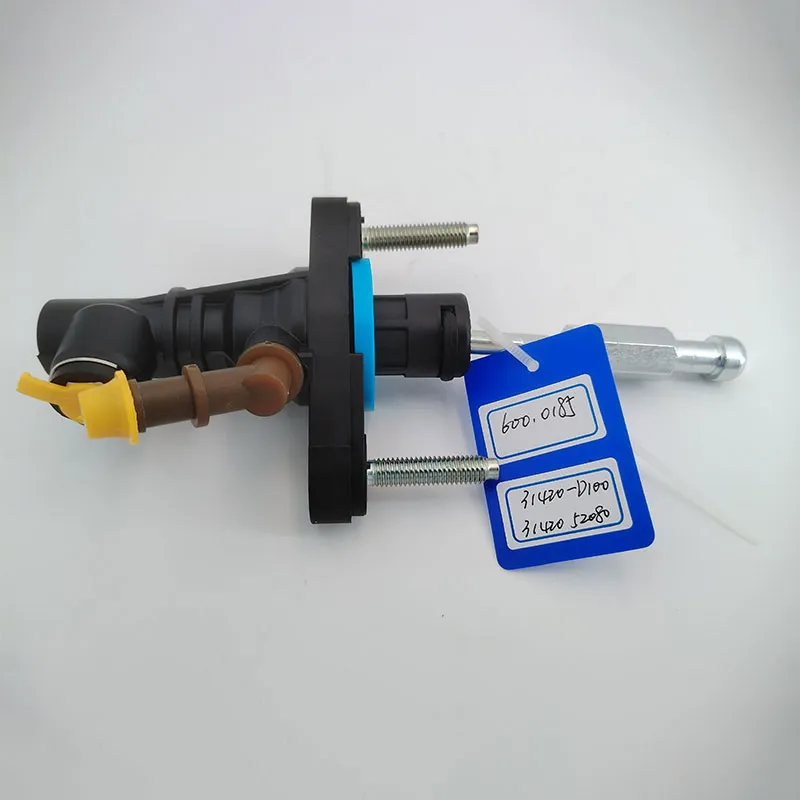

Пластиковый рабочий цилиндр сцепления-600.0182

Пластиковый рабочий цилиндр сцепления-600.0182 -

Сборочный узел главного цилиндра сцепления-600.0048

Сборочный узел главного цилиндра сцепления-600.0048 -

Сборочный узел главного цилиндра сцепления-600.0112

Сборочный узел главного цилиндра сцепления-600.0112 -

Сборочный узел главного цилиндра сцепления-600.0197

Сборочный узел главного цилиндра сцепления-600.0197 -

Сборочный узел главного цилиндра сцепления-600.0218

Сборочный узел главного цилиндра сцепления-600.0218 -

Сборочный узел главного цилиндра сцепления-600.0185

Сборочный узел главного цилиндра сцепления-600.0185 -

Сборочный узел главного цилиндра сцепления-600.0273

Сборочный узел главного цилиндра сцепления-600.0273 -

Сборочный узел главного цилиндра сцепления-600.0199

Сборочный узел главного цилиндра сцепления-600.0199 -

Сборочный узел главного цилиндра сцепления-600.0078

Сборочный узел главного цилиндра сцепления-600.0078

Связанный поиск

Связанный поиск- Датчик уровня тормозной жидкости

- Крышка дополнительного бачка производитель

- Расширительный бачок форд поставщики

- Датчик аварийного уровня тормозной жидкости поставщики

- Пружина педали сцепления производители

- Главный цилиндр сцепления из инженерного пластика производители

- Уровень в расширительном бачке цена

- Соединительный шланг рабочего цилиндра сцепления завод

- Бачок тормозной жидкости производитель

- расширительный бачок антифриза